Escolher o cabeçote para extrusoras errado pode comprometer sua produção e aumentar custos. Saiba como evitar prejuízos e fazer a melhor escolha!

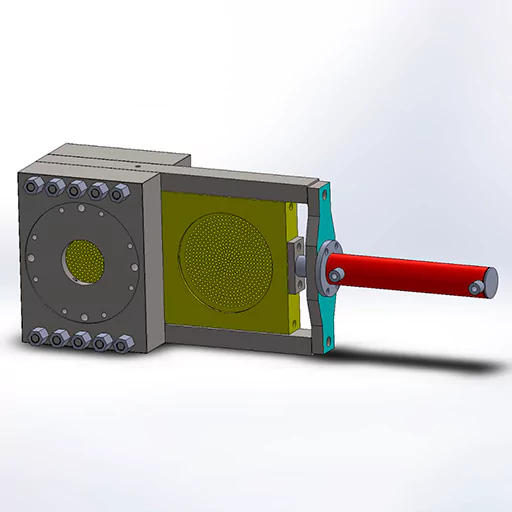

O cabeçote para extrusoras é uma peça fundamental para garantir qualidade e eficiência na produção. No entanto, muitos profissionais subestimam sua importância e acabam enfrentando problemas sérios ao escolher modelos inadequados.

Desde desperdício de matéria-prima até falhas no produto final, um cabeçote de baixa qualidade ou incompatível pode comprometer todo o processo produtivo. E o pior: os sinais de um problema nem sempre são evidentes no início, tornando o prejuízo ainda maior.

Os impactos invisíveis de um cabeçote inadequado

A escolha errada do cabeçote para extrusoras pode gerar diversos problemas, afetando desde a produtividade até a qualidade do produto final. Veja alguns impactos comuns:

- Desgaste acelerado de componentes: um cabeçote mal projetado pode causar atrito excessivo, reduzindo a vida útil de outras peças da extrusora.

- Desperdício de matéria-prima: um cabeçote ineficiente não distribui o material corretamente, resultando em falhas e retrabalho.

- Aumento no consumo de energia: Modelos inadequados exigem mais esforço da máquina, elevando os custos operacionais.

- Perda de qualidade no produto final: erros na extrusão afetam a uniformidade, resistência e acabamento dos itens produzidos.

- Paradas frequentes para manutenção: um cabeçote de baixa qualidade pode causar entupimentos e falhas constantes, interrompendo a produção.

Todos esses fatores podem comprometer a competitividade da empresa e gerar prejuízos a longo prazo. Por isso, é essencial ficar atento aos sinais de desgaste e investir na escolha certa.

Como identificar sinais de desgaste antes que seja tarde?

O desgaste do cabeçote para extrusoras nem sempre é perceptível de imediato, mas alguns indícios podem alertar para a necessidade de substituição ou manutenção.

Se a produção apresentar variações constantes no acabamento ou na espessura dos produtos, pode ser um sinal de que o cabeçote não está funcionando corretamente. Outro ponto de atenção é o aumento da temperatura da extrusora, indicando um possível atrito excessivo dentro do sistema.

Ruídos anormais e vibrações durante o funcionamento também são sintomas de que algo não está certo. Caso o equipamento exija ajustes frequentes para manter a qualidade da produção, vale a pena verificar se o cabeçote continua em boas condições.

Além disso, é importante monitorar a frequência das paradas para manutenção. Se o cabeçote precisa ser limpo ou reparado com frequência maior do que o normal, pode ser um indicativo de que está chegando ao fim de sua vida útil.

Materiais e tecnologias: o que considerar antes da escolha?

Escolher o cabeçote para extrusoras ideal vai muito além do preço. O material de fabricação é um dos primeiros aspectos a avaliar, pois ele influencia diretamente a durabilidade e o desempenho do equipamento.

Opções em aço inoxidável ou ligas metálicas de alta resistência garantem maior vida útil e reduzem o risco de contaminação nos processos industriais. Além disso, é fundamental considerar a compatibilidade do cabeçote com o tipo de matéria-prima utilizada na extrusão, evitando problemas de fluxo ou entupimentos.

A tecnologia empregada na fabricação do cabeçote também faz diferença. Modelos mais avançados possuem design otimizado para distribuir uniformemente o material, garantindo produtos finais mais homogêneos e reduzindo o desperdício.

Outro fator essencial é a personalização. Cabeçotes feitos sob medida para a necessidade da produção garantem melhor desempenho e evitam adaptações improvisadas que podem comprometer a eficiência da extrusora.

Economia ou prejuízo? O risco de optar por um cabeçote barato

A tentação de escolher um cabeçote para extrusoras baseado apenas no preço pode levar a prejuízos consideráveis. Modelos mais baratos, geralmente, são fabricados com materiais de menor qualidade, o que reduz sua durabilidade e eficiência.

Cabeçotes de baixo custo costumam apresentar falhas na distribuição do material, resultando em variações no produto final e maior desperdício de matéria-prima. O consumo excessivo de energia e a necessidade de manutenção frequente são outros problemas comuns nesses modelos.

No longo prazo, um cabeçote barato pode sair muito mais caro, já que a reposição constante e os custos operacionais elevados anulam qualquer economia inicial. Investir em um produto de qualidade garante mais segurança, estabilidade na produção e maior retorno financeiro.

Steel Usinagem: precisão e eficiência para sua extrusora

Se você busca um fornecedor de cabeçote para extrusoras confiável e com experiência no mercado, a Steel Usinagem é a escolha certa.

Mesmo antes de sua fundação, a Steel já contava com uma equipe altamente qualificada e vasta experiência no setor. Atuamos no mercado de usinagem de precisão e caldeiraria, oferecendo soluções completas para diversos segmentos industriais.

Entre nossos serviços, destacamos esteiras transportadoras, tornearia, fresamento, pistões hidráulicos, aplainamento e tanques de armazenagem, sempre com alto padrão de qualidade.

Nossos valores incluem respeito ao cliente, compromisso com prazos e excelência no atendimento, garantindo que sua produção funcione sem contratempos. Se você precisa de um cabeçote para extrusoras em São Paulo, a Steel Usinagem é a escolha certa!

Escolha certa, produção eficiente!

Um cabeçote para extrusoras de qualidade faz toda a diferença no desempenho da sua produção. A escolha errada pode gerar desperdício, aumentar custos e comprometer a qualidade dos produtos finais.

Ao considerar materiais resistentes, tecnologias avançadas e fornecedores confiáveis, sua empresa garante maior eficiência e redução de custos operacionais.

Não corra riscos desnecessários! Entre em contato agora mesmo com a Steel Usinagem e encontre a melhor solução para sua extrusora.